Добро пожаловать,

|

|

|

|

|

|

Поиск Поиск

|

В книге приведено максимально полное изложение геометрических и алгоритмических основ современной компьютерной графики: математические модели графических элементов на плоскости и в пространстве, фундаментальные законы геометрической оптики и основанные на них алгоритмы построения оптических эффектов, методы геометрических преобразований, анализа и синтеза моделей линий, поверхностей и объектов, геометрические задачи визуализации - комплекс алгоритмов 2d- и 3d-отсечения и удаления. Материал сопровождается большим числом иллюстраций, блок-схем алгоритмов и примеров их реализации.

|

|

|

Лазерные диски – не слишком-то надежные носители информации. Даже при бережном обращении с ними вы не застрахованы от появления царапин и загрязнения поверхности (порой диск фрезерует непосредственно сам привод и вы бессильны этому противостоять). Но даже вполне нормальный на вид диск может содержать внутренние дефекты, приводящие к его полной или частичной нечитаемости на штатных приводах.

Особенно это актуально для CD-R/CD-RW дисков, качество изготовления которых все еще оставляет желать лучшего, а процесс записи сопряжен с появлением различного рода ошибок. Однако даже при наличии физических разрушений поверхности лазерный диск может вполне нормально читаться за счет огромной избыточности хранящихся на нем данных, но затем, по мере разрастания дефектов, корректирующей способности кодов Рида-Соломона неожиданно перестает хватать, и диск безо всяких видимых причин отказывается читаться, а то и вовсе не опознается приводом.

К счастью, в подавляющем большинстве случаев хранимую на диске информацию все еще можно спасти, и эта статья рассказывает как.

Общие рекомендации по восстановлению

Не всякий не читающийся (нестабильно читающийся) диск – дефектный. Зачастую в этом виновен отнюдь не сам диск, а операционная система или привод. Прежде чем делать какие-либо заключения, попробуйте прочесть диск на всех доступных вам приводах, установленных на компьютерах девственно-чистой операционной системой. Многие приводы, даже вполне фирменные и дорогие (например, мой PHILIPS CD-RW 2400), после непродолжительной эксплуатации становятся крайне капризными и раздражительными, отказывая в чтении тем дискам, которые все остальные приводы читают безо всяких проблем. А операционная система по мере обрастания свежим софтом склонна подхватывать различные глюки подчас проявляющиеся самым загадочным образом (в частности, привод TEAC, установленный в систему с драйвером CDR4_2K.SYS, доставшемся ему в наследство от PHILIPS'a, конфликтует с CD Player'ом, не соглашаясь отображать содержимое дисков с данными, если тот активен, после удаления же CDR4_2K.SYS все идет как по маслу).

Также не стоит забывать и о том, что корректирующая способность различных моделей приводов очень и очень неодинакова. Как пишет инженер-исследователь фирмы ЕПОС Павел Хлызов в своей статье "Проблема: неисправный CD-ROM": "…в зависимости от выбранной для конкретной модели CD-ROM стратегии коррекции ошибок и, соответственно, сложности процессора и устройства в целом, на практике тот или иной CD-ROM может либо исправлять одну-две мелкие ошибки в кадре информации (что соответствует дешевым моделям), либо в несколько этапов восстанавливать, с вероятностью 99,99%, серьезные и длинные разрушения информации. Как правило, такими корректорами ошибок оснащены дорогостоящие модели CD-ROM. Это и есть ответ на часто задаваемый вопрос: "Почему вот этот диск читается на машине товарища, а мой ПК его даже не видит?".

Вообще-то, не совсем понятно, что конкретно господином инженером-исследователем имелось ввиду: корректирующие коды C1, C2, Q- и P- уровней корректно восстанавливают все известные мне приводы, и их корректирующая способность равна: до двух 2 ошибок на каждый из C1 и C2 уровней и до 86- и 52-ошибок на Q- и P- уровни соответственно. Правда, количество обнаруживаемых, но уже математически неисправимых ошибок составляет до 4 ошибок на C1 и C2 уровней и до 172/104 ошибок на Q/P, но… гарантированно определяется лишь позиция сбойных байт во фрейме/секторе, а не их значение. Впрочем, зная позицию сбойных байт и имея в своем распоряжении исходный HF-сигнал (т. е. аналоговый сигнал, снятый непосредственно со считывающей головки), кое-какие крохи информации можно и вытянуть, по крайней мере теоретически… так что приведенная выше цитата в принципе может быть и верна, однако, по наблюдениям автора данной статьи, цена привода очень слабо коррелирует с его "читабельной" способностью. Так, относительно дешевые ASUS читают практически все, а дорогие PHILIPS'ы даже свои родные диски с драйверами опознают через раз.

Другая немаловажная характеристика – доступный диапазон скоростей чтения. В общем случае – чем ниже скорость вращения диска, тем мягче требования, предъявляемые к его качеству. Правда, зависимость эта не всегда линейна. Большинство приводов имеют одну или несколько наиболее предпочтительных скоростей вращения, на которых их читабельная способность максимальна. Например, на скорости 8x дефектный диск читается на ура, а на всех остальных скоростях (скажем, 2x, 4x, 16x, 32x) – не читается вообще. Предпочтительная скорость легко определяется экспериментально, необходимо лишь перебрать полный диапазон доступных скоростей.

При покупке CD-ROM'a выбирайте тот привод, у которого скоростной диапазон максимален. Например, уже упомянутый выше PHILIPS CDRW 2400 умеет работать лишь на: 16x, 24x, 38x и 42x. Отсутствие скоростей порядка 4x – 8x ограничивает "рацион" привода только высококачественными дисками.

По непонятным причинам, штатные средства операционной системы Windows не позволяют управлять скоростью диска и потому приходится прибегать к помощи сторонних утилит, на недостаток которых, впрочем, жаловаться не приходится. Вы можете использовать Slow CD, Ahead Nero Drive Speed и т. д. Вообще-то, большинство приводов самостоятельно снижают скорость, натолкнувшись на не читающиеся сектора, однако качество заложенных в них алгоритмов все еще оставляет желать лучшего, поэтому "ручное" управление скоростью дает значительно лучший результат.

Если же ни на одном из доступных вам приводов диск все равно не читается, можно попробовать отшлифовать его какой-нибудь полировальной пастой. Технике полирования оптических поверхностей (и лазерных дисков в частности) посвящено огромное количество статей, опубликованных как в печатных изданиях, так и в Интернете (особенно полезны в этом смысле астрономические книги по телескопостроению), поэтому здесь этот вопрос будет рассмотрен лишь кратко. Да, действительно, поцарапанный диск в большинстве случав можно отполировать, и если все сделать правильно, диск с высокой степенью вероятности возвратится из небытия, но… Во-первых, полировка восстанавливает лишь царапины нижней поверхности диска и бессильна противостоять разрушениям отражающего слоя. Во-вторых, устраняя одни царапины, вы неизбежно вносите другие - после иной полировки лазерному диску может очень сильно поплохеть. В-третьих, полировке дисков невозможно научиться за раз, – вам понадобиться уйма времени и куча "подопытных" дисков. Нет уж, благодарю покорно! Лучше мы пойдем другим путем!

А вот что вашему диску действительно не помешает – так это протирка обычными салфетками, пропитанными антистатиком (ищите их в компьютерных магазинах). Прежде чем вытирать диск, сдуйте все частицы пыли, осевшие на него (иначе вы его только больше поцарапаете) и ни в коем случае не двигайтесь концентрическими мазками! Вытирать поверхность диска следует радиальными движениями от центра к краям, заменяя салфетку на каждом проходе.

|

|

|

Flash и трехмерная графика, становятся всё более популярными и востребованными. Программа Swift 3D совместила в себе обе популярные технологии. В пятой версии возможности программы вплотную приблизилась к настоящему 3D-редактору и при этом она не стала громоздкой. Программа не требует от пользователя знаний программирования так же, разработчикам удалось сделать ее легкой в освоении даже для того, кто никогда не имел дело с 3D. Два в одном, флеш и 3D.

Flash и трехмерная графика, становятся всё более популярными и востребованными. Программа Swift 3D совместила в себе обе популярные технологии. В пятой версии возможности программы вплотную приблизилась к настоящему 3D-редактору и при этом она не стала громоздкой. Программа не требует от пользователя знаний программирования так же, разработчикам удалось сделать ее легкой в освоении даже для того, кто никогда не имел дело с 3D.

Для того чтобы начать работу с программой, необходимо знать «азбуку» создания трехмерной графики. Во-первых, на основе простейших трехмерных объектов строятся трехмерные модели. Затем, для этих моделей настраивается освещение, подбираются материалы. На следующем этапе, если это необходимо, создается анимация и, наконец, последний этап – сохранение визуализированного изображения или анимации в файл.

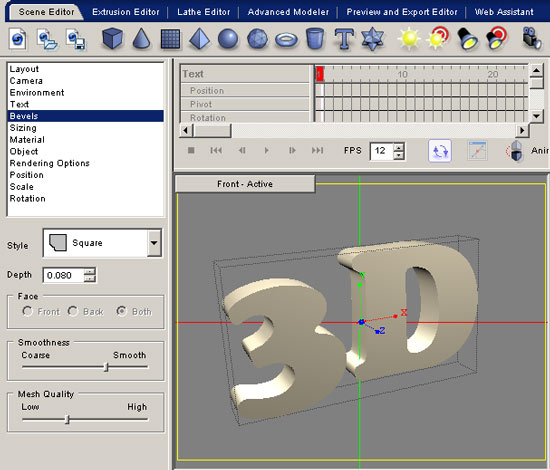

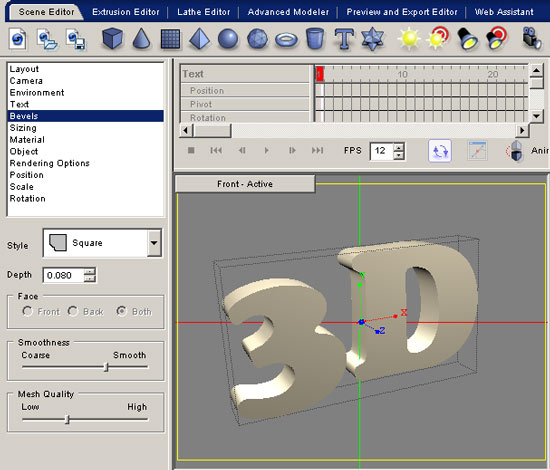

Scene Editor.

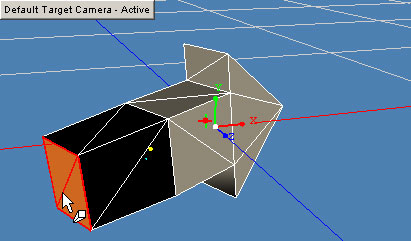

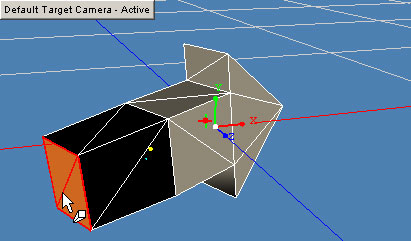

На этапе работы с редактором сцены, выполняется общая настройка объектов, задаются геометрические размеры, выбирается их положение и освещение.

В программе можно использовать стандартный набор простейших шаблонов. Помимо этого, в сцену можно импортировать трехмерные модели в формате 3ds, а также изображения в векторном формате. Такие изображения будут автоматически открываться как трехмерные объекты.

Один из самых востребованных типов объектов, который часто используется при создании логотипов это текст. Для получения объемного текста в каком-нибудь полноценном 3D-редакторе (например, в 3ds Max) сначала нужно создать 2D-форму, а затем придать ей объемность при помощи модификатора Bevel или Extrude. В Swift 3D этот процесс упрощен – текст становится объемным сразу же после нажатия кнопки Create Text. Используя панель свойств, можно выбрать профиль фаски, подходящую гарнитуру шрифта и задать другие параметры.

Несмотря на то, что в программе есть базовый набор 3D-объектов, разработчики также предоставили пользователю возможность создавать трехмерные модели самостоятельно. В зависимости от того, какой метод будет выбран, можно использовать одну из вкладок - Extrusion Editor, Lathe Editor или Advanced Modeler.

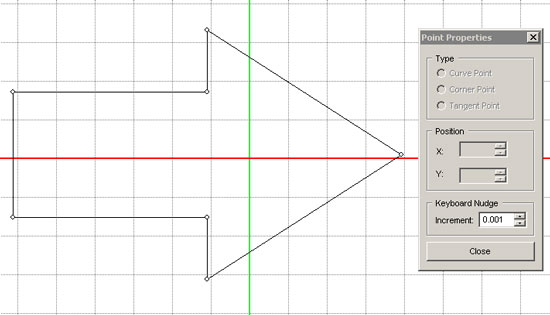

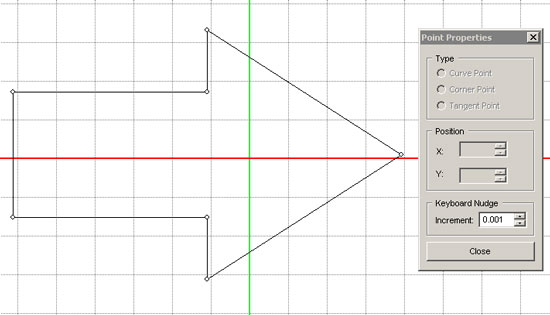

Extrusion Editor.

Принцип работы редактора выдавливания, прост: создается некоторая сплайновая форма, которая используется для создания трехмерного объекта с заданным сечением. Такой метод очень удобен для моделирования предметов, имеющих постоянное поперечное сечение вдоль одной из осей.

Принцип построения сплайна по точкам мало чем отличается от создания кривой в любой программе для векторной графики. Для каждой точки можно выбрать один из трех типов излома, а форму линии можно корректировать с помощью касательных. На панели инструментов редактора выдавливания можно найти инструмент для замыкания кривой, а также кнопки для быстрого создания 2D-форм самых распространенных типов: звездочки, стрелки, значка "плюс" и прочих.

Чтобы увидеть результат работы с этим инструментом, нужно вернуться на этап работы с редактором сцены.

Выдавливание можно также производить со скосом, что даст возможность получить несколько иной профиль конечной модели.

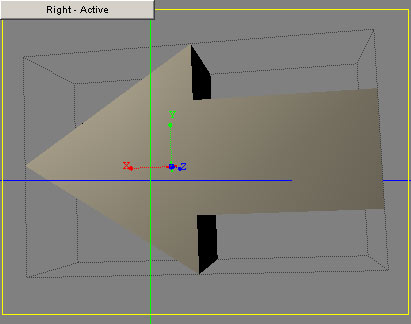

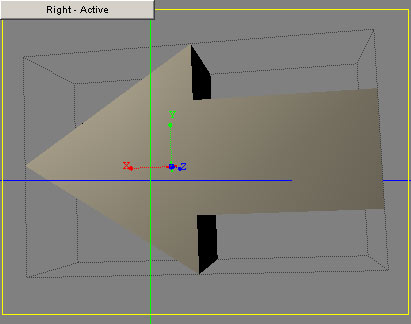

Lathe Editor

Еще один инструмент для создания трехмерных поверхностей, на этот раз образованных вращением профиля вокруг некоторой оси. Lathe Editor напоминает редактор выдавливания. Тут опять требуется создать кривую определенной формы, основные инструменты те же самые, разве что нет кнопок для быстрого создания кривых часто используемой формы.

В окне редактора поверхностей вращения следует нарисовать профиль, который будет иметь будущая трехмерная модель. Затем нужно перейти на вкладку Scene Editor и при необходимости настроить параметры созданного объекта, например, указать угол поворота профиля модели или определить число радиальных сегментов. Если в строке Sweep Angle изменить угол, заданный по умолчанию, поверхность вращения будет незамкнутой.

Интересно, что и при работе с редактором выдавливания, и при использовании редактора поверхностей вращения можно анимировать форму кривой.

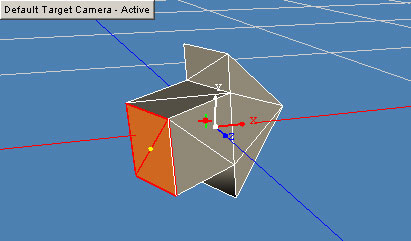

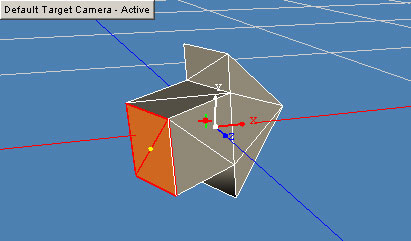

Advanced Modeler

Режим Advanced Modeler – это настоящая гордость Swift 3D. Главная особенность этого режима – редактирование оболочки трехмерных объектов. Перед вами раскрываются неограниченные возможности управления их формой.

Для перехода в режим редактирования оболочки используется кнопка Edit Mesh. После этого на панели инструментов становятся активными кнопки для редактирования модели на разных уровнях подобъектов.

Можно выделять вершины, ребра, поверхности, а затем выполнять с выделенными подобъектами разные действия, такие как выдавливание, уплотнение сетки, зеркальное отражение, округление и пр.

Возможность работы в режиме редактирования поверхности дает еще одно преимущество – появляется возможность использовать разные материалы для разных частей объекта.

Добавление материалов

После завершения работы над формой объекта нужно выбрать для него материал. Материалы в Swift 3D выбираются исходя из имеющихся в наличии заготовок, которые находятся в палитре материалов. Библиотека пестрит разнообразием. Материалы разделены на несколько категорий: с прозрачностью, блестящие, имитирующие дерево, кирпич, мрамор, камень и т.д.

Назначается материал очень просто: нужно перетащить выбранный образец на объект. При необходимости, настройки материала можно подкорректировать. Для этого нужно дважды щелкнуть по образцу. Можно создать и собственный материал, используя для этого растровое изображение.

Освещение и камеры

Разработчики Swift 3D уделили достаточно много внимания системе освещения. По умолчанию, в виртуальном пространстве используется двухточечная система освещения, причем, положение источников света, добавленных программой по умолчанию, можно изменять (в большинстве 3D-редакторов такой возможности нет). Для этого используется схематический трекбол с двумя отметками источников света. Центр трекбола соответствует центру сцены. С его помощью также удобно подбирать угол освещения объектов трехмерной сцены новыми источниками.

Несмотря на то, что для такой нереалистичной визуализации, как «рисованный» флэш, освещение не очень важно, авторы Swift 3D добавили в программу четыре разных типа источника. Комбинируя их, можно имитировать освещение в разное время суток.

Для того чтобы иметь возможность точно и гибко выбрать угол съемки, в сцене можно использовать виртуальные камеры. Камеры могут быть двух видов – свободные и направленные, с мишенью.

Анимация объектов

Работа с анимацией выполняется на вкладке Scene Editor. Оживление трехмерных объектов происходит благодаря режиму автоматического создания ключей анимации. Этот режим активируется на временной шкале кнопкой Animate. Для того чтобы заставить двигаться объекты сцены, достаточно в этом режиме передвинуть ползунок на нужный кадр и попробовать изменить положение объекта в сцене, например, повернуть его на некоторый угол.

Если выделить в сцене объект, на шкале анимации отобразится список анимируемых параметров. При дальнейшем создании анимации выбранного объекта напротив каждого параметра, который будет анимироваться, будут появляться метки – ключи анимации. Ключи анимации можно перемещать и копировать. Кроме этого, есть возможность изменять характер протекания анимации.

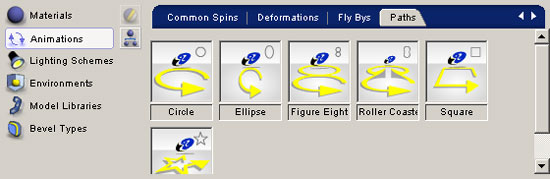

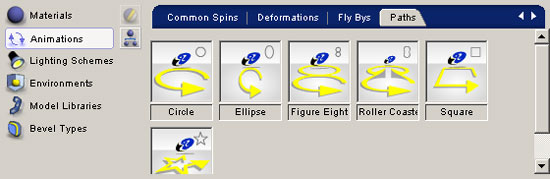

Анимацию объектов можно также создавать, устанавливая траекторию их движения. Для этого служит режим Animation Path Mode, который также активируется кнопкой на временной шкале. Траекторию движения можно установить вручную, хотя в большинстве случаев удобнее использовать готовые варианты движений, находящиеся в библиотеке предварительных заготовок, о которой мы говорили выше.

Поскольку флэш-анимация в большинстве случаев используется для создания анимированного логотипа, как правило, движения такой эмблемы можно заранее предвидеть – логотип может вращаться, перемещаться вдоль окружности или другой геометрической фигуры.

Чтобы воспользоваться заранее заданными параметрами анимации, достаточно перетащить образец анимации из библиотеки на объект в сцене.

Сохранение проекта

Последний этап работы в Swift 3D – предварительный просмотр анимации и экспорт в выбранный формат. Все это выполняется на вкладке Preview And Export Editor. Тут можно покадрово просмотреть анимацию, задать параметры экспорта и выбрать формат файла.

Программа работает с большим числом форматов и дает возможность сохранить анимацию как файл Mov, Flv, Swf, Avi. Кроме этого, возможно сохранение в виде графического файла или в один из форматов векторной графики – Ai или Eps.

Сразу хотим отметить, что при помощи демонстрационной версии программы сохранить проект не удастся. Она дает возможность оценить все функции Swift 3D, однако результат работы можно просматривать только в окне предварительного просмотра, сохранение в файл не работает. Кроме этого, не удастся экспортировать созданные в программе модели в 3ds.

Триал-версию программы можно скачать с официального сайта. Полная версия Swift 3D оценивается в $250. Кроме версии для Windows, существует также версия для Mac OS.

Разместил: Игорь

|

|

|

Проблемы соединения волоконных световодов приобрели особую актуальность при разработке технологии их промышленного применения. Выбор способа сращивания зависит от условий применения волоконной оптики.

Очевидно, что значительные преимущества при использовании волоконно-оптических технологий в телекоммуникационной отрасли, связанные с улучшением целого ряда технико-экономических показателей (возрастанием скорости передачи информации, увеличением длины регенерационного участка, уменьшением массогабаритных характеристик кабелей, экономией цветных металлов и др.), предопределят в будущем широкое внедрение волоконной оптики при построении линий связи различных уровней. Однако необходимо было разработать методики сращивания волоконных световодов, обеспечивающие высокие качественные и вместе с тем достаточно технологичные и доступные показатели, чтобы сделать возможным применение этих световодов не только в стационарных, но и в полевых условиях.

Строительная длина волоконно-оптического кабеля на практике устанавливается, исходя из ряда факторов. Прокладка больших длин кабеля неудобна вследствие необходимости сматывания с барабана и манипуляций с кабелем как во время прокладки в полевых условиях (при пересечении других подземных коммуникаций), так и в городских условиях (при прокладке в кабельную канализацию). Прокладывая кабель с помощью кабелеукладочной техники, также возникают неудобства, связанные с манипуляциями большими длинами, если для погрузочно-разгрузочных работ приходится использовать специализированную технику. Особенно остро стоит проблема манипуляции строительными длинами с большой удельной массой при прокладке глубоководных морских кабелей и кабелей для прибрежной зоны. Из-за необходимости инсталляции кабелей максимально возможной длины для их транспортировки по суше используются спаренные железнодорожные платформы, на которых кабели выкладываются в форме "8", а не на кабельные барабаны. Таким образом кабель транспортируется по суше до погрузки на судно.

Для соединения оптических волокон разработаны два способа соединений: разъемные и неразъемные. Неразъемные соединения оптических волокон осуществляются методом сварки, методом склеивания, а также с помощью механических соединителей. Для создания разъемных соединений оптических волокон используются оптические коннекторы.

Соединения оптических волокон с помощью сварки

Соединение оптических волокон с помощью сварки является сегодня наиболее распространенным методом получения неразъемных соединений. Благодаря в достаточной мере совершенной технологии этот метод позволяет получать качественные соединения с низкими показателями вносимых потерь (порядка 0,1-0,15 дБ), что обуславливает его применение на линиях связи, где этот показатель входит в приоритетные - магистральные, зоновые и другие - высокоскоростные ВОЛС.

Сваривание оптических волокон предусматривает оплавление концов волоконных световодов путем помещения их в поле мощного источника тепловой энергии, как, например, поле электрического разряда, пламя газовой горелки, зона мощного лазерного излучения.

Каждый из перечисленных методов имеет свои достоинства и недостатки. Достоинством метода сварки с помощью лазера можно считать возможность получения чистых соединений из-за отсутствия в них сторонних примесей, и, как следствие, достаточно малых вносимых потерь (0,1 дБ и менее). Как правило, в качестве источника лазерного излучения высокой мощности (до 5 Вт) используются газовые лазеры на СО2.

К достоинствам метода сварки с помощью газовой горелки следует также отнести возможность получения соединений оптических волокон, отличающихся высокой прочностью мест сростков. В качестве источника пламени используют смесь пропана с кислородом или соединение кислорода, хлора и водорода. Этот метод распространен по большей части для сварки многомодовых оптических волокон.

Основным достоинством сварки в поле электрического разряда является быстрота и технологичность. Этот метод в настоящее время приобрел наибольшую популярность для сварки одномодовых световодов.

Аппараты для сварки оптических волокон можно классифицировать следующим образом: по способу юстировки свариваемых концов оптических волокон (в зависимости от геометрических размеров сердцевин или от потерь мощности светового сигнала, распространяющегося через место сварки); по способу проведения операций (ручные или автоматические); по типу устройства контроля (микроскоп, монитор на жидких кристаллах); по количеству оптических волокон, которые могут быть сварены одновременно (одно- и многоволоконные).

При сварке оптических волокон в поле электрического разряда можно выделить такие технологические этапы:

* подготовка торцевых поверхностей соединяемых оптических волокон;

* надевание защитной термоусаживаемой гильзы на одно из соединяемых волокон;

* установка подготовленных концов оптических волокон в направляющие системы сварочного аппарата;

* юстировка свариваемых оптических волокон;

* предварительное оплавление торцов оптических волокон (fire cleaning) с целью ликвидации микронеровностей, возникающих в

* процессе скалывания;

* непосредственное сваривание оптических волокон;

* предварительная оценка качества сварки;

* защита места сварки с помощью термоусаживаемой гильзы;

* окончательная оценка качества сварки с помощью рефлектометра.

Существует два способа юстировки. Первый базируется на выравнивании сердцевин свариваемых оптических волокон по их геометрическим размерам (Profile Alignment System PAS) с помощью боковой подсветки концов свариваемых волокон.

Второй способ основан на выравнивании сердцевин оптических волокон по принципу минимизации потерь тестового светового сигнала, распространяющегося через место сварки.

Что касается активной юстировки, то известно три метода.

Первый заключается в использовании оптического излучателя и приемника на противоположных концах оптических волокон, подлежащих сварке. Информация от приемника передается персоналу, производящему сварку.

Второй метод сводится к использованию оптического передатчика на дальнем конце и детектора в точке соединения. Тестовый оптический сигнал выводится из соединяемого оптического волокна на небольшом (примерно 0,5 м) расстоянии от места сварки на изгибе и детектируется приемником, оборудованным измерителем оптической мощности.

Третий метод реализует LID (Local Injection and Detection) - процедуру юстировки, ограниченную исключительно местом соединения. В основу этого метода положено введение тестового оптического сигнала в сердцевину одного из соединяемых оптических волокон и поиск его в сердцевине второго соединяемого волокна путем изгиба.

Метод LID является наиболее эффективным, поскольку, в отличие от метода PAS, качество сварного соединения в большей мере зависит от сварочного аппарата, а не от индивидуального мастерства персонала. В современных сварочных аппаратах для управления процессами юстировки и сварки используются микропроцессоры, с помощью которых возможна оптимизация процесса сварки для получения минимальных (менее 0,1 дБ) потерь в местах соединений оптических волокон.

В процессе оплавления оптические волокна подаются одновременно для предотвращения укорачивания одного из них в месте сварки. Операции оплавления и сваривания, как правило, выполняются автоматически. В современных автоматических сварочных аппаратах для снятия механического напряжения в точке соединения оптических волокон предусмотрен режим прогревания места стыка по окончании процесса сварки. Такой режим называется "режимом релаксации".

Цикл плавления (длительность подачи и сила тока как для предварительного оплавления, так и для сварки и релаксации) для оптических волокон различных производителей и типов различны.

Некоторые сварочные аппараты, кроме рассмотренных выше способов контроля качества места сварки, используют еще и тест на растяжение во избежание нарушения соединения во время манипуляций при выкладке сростков в кассету, а также в дальнейшем, в процессе эксплуатации. Соединенное оптическое волокно прочно закреплено в направляющих платформах (которые используются при юстировке). Под контролем микропроцессора по завершении этапа сварки эти направляющие платформы расходятся в противоположные стороны, образуя строго нормированное продольное усилие на растяжение, приложенное к месту стыка. Считается, что стык, прошедший такое тестирование, более надежен и выполнен более качественно. При невозможности получения стыка, способного пройти этот тест, но удовлетворяющего по параметрам передачи, эту опцию можно отключить.

Особо следует отметить сварку ленточных элементов (ленточных волоконно-оптических кабелей, отличающихся большим количеством оптических волокон). Эту операцию можно проводить, только применяя полностью автоматический сварочный аппарат, с помощью которого можно соединить до 12 оптических волокон приблизительно за 3 минуты, причем средний уровень потерь составит около 0,1-0,15 дБ. Однако для сваривания ленточных элементов необходим опытный, хорошо подготовленный персонал.

Во время сварки оптические волокна размещаются с соответствующим смещением от оси электродов, что обеспечивает равномерное нагревание. До начала процесса сваривания и по его завершении проверяется смещение оптических волокон, состояние торцевых поверхностей, а также деформация.

При сваривании ленточных элементов необходимо, кроме основных процессов, рассмотренных ранее, провести еще три технологические операции: устранить расхождения торцов соединяемых оптических волокон, плавление всех волокон выполнить одновременно с одинаковой температурой, в процессе предварительной оценки измерить уровень вносимых потерь рефлектометром. Если оказалось, что результаты не отвечают требованиям, процесс сварки повторяют.

Как показывает практика, предварительная оценка качества сварных соединений оптических волокон, базирующаяся на методе РАС, может содержать погрешность в диапазоне 5-1000%, поэтому окончательный вывод о качестве сварного соединения стоит делать после измерений рефлектометром.

По мере совершенствования качества сварочного оборудования и технологии сварки возрастают возможности получения сварных соединений оптических волокон высокого качества. Потери на сварных соединениях зависят от нескольких факторов: опыта персонала, геометрических погрешностей свариваемых оптических волокон, а также от материалов, из которых изготовлены волокна. Особенно часто проблемы возникают при сварке оптических волокон различных производителей. Дело в том, что оптические волокна различных производителей изготавливаются с использованием принципиально отличающихся друг от друга технологических процессов. В результате материал оптических волокон - кварцевое стекло - не является идентичным в волокнах различного происхождения, несмотря на то, что параметры оптических волокон, указанные в спецификациях фирм-производителей, отличаются незначительно.

Факторами, определяющими свойства стекла, являются технология изготовления и качество материалов. Многочисленные исследования показали, что тысячные доли процента примесей в кварцевом стекле оказывают большее влияние, чем добавки в десятки процентов тех же компонентов к многокомпонентным стеклам.

Для сварки наибольшее влияние имеют следующие характеристики: плотность, коэффициент теплового расширения, показатель преломления, вязкость и механические характеристики. Эти параметры определяют оптические потери в местах сращивания и должны приниматься во внимание при использовании оптических волокон, произведенных по различным технологиям, в пределах одного элементарного кабельного участка ВОЛС. Особое внимание следует уделять идентификации оптических волокон в кабеле по типу, производителю и технологии изготовления.

Более совершенные аппараты для сварки оптических волокон содержат программы, оптимизирующие процесс сварки для оптических волокон различных типов и различных производителей, однако на практике нередки ситуации, когда, используя стандартные программы, невозможно получить качественную сварку. В этих случаях необходимо самостоятельно корректировать параметры процесса (время и ток, подаваемый на электроды) для достижения оптимальных результатов.

[pagebreak]

Наиболее часто сварка оптических волокон различных производителей производится при оконцовке оптических волокон пигтейлами, а также при ремонтно-восстановительных работах, если эксплуатационный запас кабеля израсходован, и приобретение полностью идентичного кабеля невозможно (к примеру, по причине снятия с производства оптического волокна такого типа, который использовался первоначально) или экономически нецелесообразно.

В общем виде величина потерь в местах сварных соединений может быть представлена как суммарная величина: Dобщ = Dор + Dдм + Dую + Dнм + Dрпп, где: Dобщ - суммарная величина потерь в сварке; Dор - потери из-за осевого рассогласования модовых полей равного диаметра; Dдм - потери из-за разницы диаметров модовых полей; Dую - потери от погрешности угловой юстировки осей оптических волокон; Dнм - потери, обусловленные не-круглостью модовых полей; Dрпп - потери из-за разницы показателей преломления.

Изучение параметров и характеристик различных одномодовых оптических волокон показывает, что разброс величины диаметра модового поля для l = 1310.1330 нм или l = 1500...1550 нм может составлять от 10,5 до 21,7% (9,2 0,5 мкм). Такое рассогласование приводит к появлению потерь от 0,05 дБ до 0,25 дБ (с положительным знаком, когда излучение проходит из волокна с большим диаметром в волокно с меньшим диаметром, и отрицательным - в противоположном направлении). Эти потери будут иметь место, даже если аппарат расположит соосно два волокна с разными диаметрами сердцевин, у которых эксцентриситет пренебрежительно мал. Обычно разброс величины модового поля оптического волокна не превышает 14%, таким образом, величина этой составляющей - не более 0,1 дБ.

Составляющая Dую практически не компенсируется современным сварочным оборудованием. Установлено, что углы между осями сердцевин 0,5°; 1°; 1,5°; 2° вызывают приращение потерь соответственно в 0,08; 0,34; 0,77 и 1,5 дБ. Таким образом, благодаря надлежащей подготовке торцов соединяемых оптических волокон при скалывании можно уменьшить потери - необходимо обеспечить наименьший (не более 0,5°) угол между плоскостями торцов оптических волокон. В этом случае величина потерь не превысит 0,08 дБ.

Составляющая Dнм учитывает влияние некруглости модового поля. По приблизительным оценкам она равна 0,05 дБ.

При соединении сваркой оптических волокон, имеющих неконцентричность модового поля, часто возникает нарушение юстировки сердцевин вследствие действия сил поверхностного натяжения. Это нарушение можно минимизировать следующими способами:

* сокращение времени плавления за счет неполного сваривания оптических волокон или же сокращение длины свободного конца оптического волокна в сварочном устройстве, чтобы концы оптических волокон в процессе сварки могли перемещаться на очень малое расстояние;

* использование компенсационных программ, таких как управление смещением сердцевины с помощью метода умышленного смещения осей.

Такой режим получил название RTC (Real Time Control). В этом режиме после юстировки сердцевин свариваемых оптических волокон и проведения процедуры предварительного оплавления происходит компенсация поперечного смещения сердцевин в сторону, противоположную производной расхождения.

Сварка оптических волокон осуществляется посредством чередования коротких импульсов тока высокой интенсивности с импульсами тока низкой интенсивности (релаксационными импульсами). При этом после сваривания в электрическом поле импульса высокой интенсивности в поле релаксационного импульса происходит перемещение оптических волокон под действием поверхностного натяжения. Количество чередующихся импульсов зависит от смещения сердцевин оптических волокон, которое постоянно контролируется сварочным аппаратом; как правило, количество импульсов не превышает 2-3.

Весьма существенное влияние на общую величину потерь, если свариваются оптические волокна с разными показателями преломления (N) сердцевины, может оказать составляющая Dрпп. Эта составляющая учитывает потери мощности оптического сигнала в результате несоблюдения условия полного внутреннего отражения на месте стыка двух оптических волокон, у которых показатели преломления сердцевин имеют различия. В этом случае часть оптического сигнала проникает через оболочку волокна и рассеивается. Ситуация усугубляется многократным отражением луча от границы "сердцевина/оболочка", каждое из которых (отражений) служит источником потери мощности. На практике нередки случаи, когда даже многократные повторные сварки не позволяют добиться малой величины потерь.

Наибольший вклад в суммарную величину потерь вносят потери от погрешности угловой юстировки осей оптических волокон и потери из-за разницы показателей преломления.

Международная электротехническая комиссия предлагает в качестве типичной характеристики сварного соединения оптических волокон, полученного в полевых условиях, величину вносимых потерь, равную 0,2 дБ (IEC 1073-1). При современном развитии технологии сварки оптических волокон этот показатель вполне достижим даже тем персоналом, который не обладает значительным опытом в этой области.

Соединение оптических волокон методом склеивания

Практически одновременно с методом сварки был разработан метод склеивания оптических волокон. Для получения клеевых соединений используют совмещение и фиксацию оптических волокон: в капилляре, в трубке с прямоугольным сечением, с помощью V-образной канавки и с помощью трех стержней в качестве направляющих. Оптические волокна соединяются поодиночке.

Технология получения таких соединений состоит из следующих этапов:

* подготовка оптических волокон к соединению (очистка, снятие буферных покрытий, скалывание);

* ввод оптического волокна в капилляр;

* наполнение иммерсионной жидкостью, гелем или клеем;

* регулирование соединения, юстировка оптических волокон;

* нанесение адгезивного вещества;

* цементирование адгезивного вещества с помощью ультрафиолетового излучения.

Клей, используемый для оптических волокон, должен иметь коэффициент преломления, близкий к коэффициенту преломления волокон. Он должен обеспечивать фиксированное положение соединенных оптических волокон, защищать место сращивания от воздействий окружающей среды, гарантировать прочность сростка при воздействии нагрузок в осевом направлении. К достоинствам этого метода следует отнести оперативность и отсутствие деформации сердцевин соединяемых оптических волокон. Это способствует тому, что в области стыка - малые потери, обеспечиваются хорошие механические свойства и т.п. Однако ограниченный срок службы и нестабильность во времени, а также весьма высокая чувствительность к повышению температуры и воздействию влажности являются факторами, сдерживающими распространение этого метода получения неразъемных соединений. В настоящее время он уступил свои позиции методу соединения оптических волокон с помощью механических соединителей.

Механические соединители оптических волокон

Механические соединители оптических волокон разрабатывались как более дешевый и быстрый способ сращивания оптических волокон. Применение аппарата для сварки оптических волокон сопряжено с необходимостью соблюдения ряда условий: для работы используется помещение, параметры которого (температурный диапазон, влажность, давление, вибрации и проч.) соответствуют требованиям производителей сварочного оборудования; также необходима организация питания от сети переменного тока с достаточно жестко регламентированными параметрами. При стоимости комплекта оборудования для сварки оптических волокон, составляющей десятки тысяч долларов США, амортизационные отчисления, а также техническое обслуживание и ремонт являются довольно дорогостоящими.

Достаточно высокие требования предъявляются также к персоналу, производящему работы по сварке оптических волокон. Часто этими же лицами производится наладка и обслуживание аппаратов для сварки оптических волокон (очистка направляющих поверхностей и зажимов, замена электродов и проч.), для чего требуются специалисты с высоким уровнем квалификации.

Всех этих сложностей можно избежать, применяя механические соединители оптических волокон. Конструкция оптических соединителей относительно проста. Основными узлами являются направляющие для двух оптических волокон и устройство фиксации волокон. Внутреннее пространство заполняется тиксотропным гелем для защиты открытых участков оптических волокон от воздействия влаги. Одновременно гель обладает иммерсионными свойствами - его показатель преломления близок к показателю преломления сердцевины волокна.

Процедура монтажа оптических соединителей является частью процедуры монтажа промежуточного или оконечного устройства - кабельной муфты, бокса или стойки. Размеры и форма оптических соединителей позволяют устанавливать их в кассету муфты или бокса аналогично сросткам оптических волокон, полученных путем сварки.

Процедура монтажа включает в себя следующие технологические операции:

* разделка кабелей;

* очистка оптических волокон от гидрофобного геля (при его наличии);

* снятие буферных покрытий соединяемых оптических волокон на участках длиной, рекомендуемой производителями оптических соединителей конкретного типа;

* скалывание оптических волокон;

* проверка качества скола волокон;

* введение соединяемых волокон в отверстия с направляющими;

* позиционирование волокон в соединителе для достижения оптимальных параметров соединения;

* фиксация оптических волокон в соединителе;

* тестовые измерения соединения.

Особое место среди оптических механических соединителей занимает RMS (Rotary Mechanical Splice) как наиболее сложный среди аналогов. Процесс его монтажа наиболее трудоемок, однако он позволяет достичь наименьших потерь при соединении одномодовых волокон. В отличие от остальных соединителей, где величина потерь главным образом зависит от качества скола торцевых поверхностей оптических волокон, этот соединитель позволяет юстировать волокна простым вращением вокруг своей оси стеклянных втулок, удерживающих подготовленные оптические волокна, и добиваться наилучших результатов.

Следует отметить, что применение механических соединителей является наиболее быстрым способом соединения оптических волокон. При этом вносимое затухание практически не отличается от затухания, создаваемого сварным соединением. Достаточно устойчивое функционирование механических соединителей в процессе эксплуатации позволяет уже сегодня рекомендовать их для широкого внедрения на телекоммуникационных сетях с невысокими требованиями к качеству соединений, а также в случаях, когда использование аппарата для сварки оптических волокон технологически затруднено или вообще невозможно. В дальнейшем статистика технической эксплуатации, а также совершенствование материалов компонентов механических соединителей, вероятно, определит их более широкое применение для строительства телекоммуникационных волоконно-оптических линий различных уровней.

Обращает на себя внимание тот факт, что механические соединители оптических волокон условно допускают однократное использование, однако на практике встречаются ситуации их многократного применения. Производители гарантируют качество соединения оптических волокон при повторном монтаже соединителя не более 2-3 раз, однако при повторном наполнении внутреннего пространства иммерсионным гелем (в тех конструкциях, где это предусмотрено) такие соединители использовались многократно без ущерба для качества стыков. Некоторыми производителями механических соединителей разработаны механизмы фиксации, предусматривающие использование специального ключа для открытия фиксатора.

Сегодня использование механических соединителей наиболее удобно при проведении аварийного ремонта волоконно-оптическихлиний для технологической операции организации временной вставки.

|

|

Внимание! Если у вас не получилось найти нужную информацию, используйте рубрикатор или воспользуйтесь поиском

.

книги по программированию исходники компоненты шаблоны сайтов C++ PHP Delphi скачать

|

|